在當(dāng)今競爭激烈的制造業(yè)環(huán)境中,精益生產(chǎn)已成為提升企業(yè)競爭力、降低成本、提高質(zhì)量和響應(yīng)速度的核心方法論。建立和管理一個真正的精益工廠,不僅是生產(chǎn)流程的優(yōu)化,更是一場涉及組織文化、管理思維和全員參與的系統(tǒng)性變革。本報(bào)告將從精益工廠的核心理念、建立步驟、管理體系及常見挑戰(zhàn)等方面,為企業(yè)管理者提供一套完整的路線圖。

一、精益生產(chǎn)的核心理念:消除浪費(fèi),創(chuàng)造價值

精益生產(chǎn)的核心思想源于豐田生產(chǎn)系統(tǒng),其目標(biāo)是最大化客戶價值,同時最小化一切不創(chuàng)造價值的浪費(fèi)。它將浪費(fèi)分為七大類:過度生產(chǎn)、等待、不必要的運(yùn)輸、過度加工、庫存積壓、不必要的動作以及缺陷返工。精益工廠的一切活動都圍繞著識別并系統(tǒng)性消除這些浪費(fèi)展開,確保資源流向真正創(chuàng)造客戶價值的環(huán)節(jié)。

二、精益工廠的建立:分階段實(shí)施的系統(tǒng)性工程

建立精益工廠并非一蹴而就,而是一個需要精心規(guī)劃、分步實(shí)施的長期過程。

- 第一階段:評估與準(zhǔn)備(奠定基礎(chǔ))

- 價值流分析: 繪制當(dāng)前狀態(tài)價值流圖,清晰識別從原材料到成品交付給客戶的全過程,暴露所有浪費(fèi)點(diǎn)。這是所有改進(jìn)的起點(diǎn)。

- 管理承諾與愿景設(shè)定: 獲得高層領(lǐng)導(dǎo)的全力支持至關(guān)重要。必須明確精益轉(zhuǎn)型的戰(zhàn)略目標(biāo),并將其與公司整體戰(zhàn)略相結(jié)合。

- 組建核心團(tuán)隊(duì)與培訓(xùn): 選拔跨部門的核心成員,進(jìn)行系統(tǒng)的精益工具(如5S、看板、標(biāo)準(zhǔn)化作業(yè)、快速換模等)和理念培訓(xùn)。

- 第二階段:試點(diǎn)與實(shí)施(由點(diǎn)及面)

- 選擇試點(diǎn)區(qū)域: 選擇一個有代表性、范圍可控的生產(chǎn)線或車間作為“改善示范區(qū)”。

- 推行基礎(chǔ)工具: 從5S(整理、整頓、清掃、清潔、素養(yǎng))開始,打造可視化、有序的工作環(huán)境。隨后引入標(biāo)準(zhǔn)化作業(yè),穩(wěn)定流程。

- 建立流動與拉動: 通過單元化生產(chǎn)布局優(yōu)化物流,減少搬運(yùn)和等待。嘗試引入看板系統(tǒng),實(shí)現(xiàn)基于客戶實(shí)際需求(拉動)的生產(chǎn),而非基于預(yù)測(推動)。

- 實(shí)施持續(xù)改進(jìn): 鼓勵員工通過“改善提案”和“改善周”活動,解決試點(diǎn)區(qū)域的問題,并迅速展示成果,建立信心。

- 第三階段:擴(kuò)展與整合(全面推廣)

- 復(fù)制成功經(jīng)驗(yàn): 將試點(diǎn)區(qū)域的成熟模式、工具和經(jīng)驗(yàn)教訓(xùn),系統(tǒng)性地推廣到工廠其他區(qū)域。

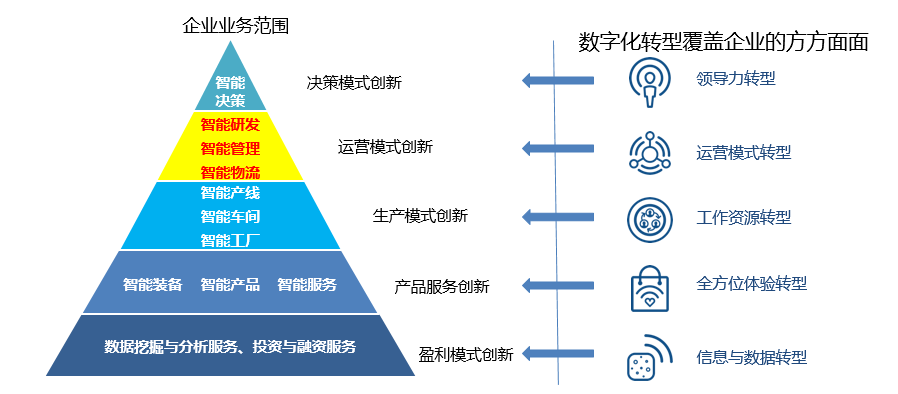

- 連接全價值流: 將內(nèi)部的精益實(shí)踐延伸至供應(yīng)商和客戶,構(gòu)建精益供應(yīng)鏈。

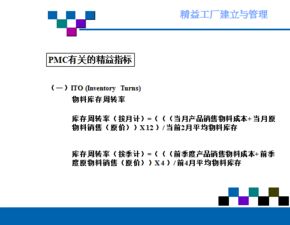

- 建立支持系統(tǒng): 將精益指標(biāo)納入績效考核,調(diào)整組織架構(gòu)以支持流程導(dǎo)向,并固化培訓(xùn)體系。

三、精益工廠的管理:從工具到文化的升華

精益工廠的長期成功,依賴于一套能自我維持、持續(xù)改進(jìn)的管理體系,其核心是“精益管理”。

- 可視化日常管理: 通過安燈系統(tǒng)、生產(chǎn)管理板、績效看板等工具,使問題無處隱藏。管理層通過每日站會,快速回顧指標(biāo)、解決問題,而非依賴月度報(bào)告。

- 標(biāo)準(zhǔn)化與持續(xù)改善的循環(huán): 標(biāo)準(zhǔn)化是改善的基準(zhǔn)。管理者的職責(zé)不是維持標(biāo)準(zhǔn),而是領(lǐng)導(dǎo)團(tuán)隊(duì)不斷挑戰(zhàn)現(xiàn)有標(biāo)準(zhǔn),通過PDCA(計(jì)劃-執(zhí)行-檢查-處理)循環(huán)實(shí)現(xiàn)螺旋式上升。

- “現(xiàn)場現(xiàn)物”的領(lǐng)導(dǎo)方式: 管理者必須深入生產(chǎn)一線,觀察實(shí)際情況,與員工一起分析根本原因,體現(xiàn)“現(xiàn)地現(xiàn)物”的精髓。

- 人員培養(yǎng)與授權(quán): 精益的核心是尊重員工。通過培訓(xùn)和多能工培養(yǎng),提升員工技能。授權(quán)一線員工發(fā)現(xiàn)問題、暫停生產(chǎn)線以解決問題,將員工從“操作者”轉(zhuǎn)變?yōu)椤皢栴}解決者”。

- 構(gòu)建精益文化: 最終目標(biāo)是形成一種人人追求消除浪費(fèi)、勇于暴露問題、樂于持續(xù)改進(jìn)的組織文化。這需要長期堅(jiān)持,并通過榜樣領(lǐng)導(dǎo)、故事分享和激勵機(jī)制來強(qiáng)化。

四、面臨的挑戰(zhàn)與成功關(guān)鍵

- 常見挑戰(zhàn): 管理層耐心不足、追求短期效益;將精益視為一套工具而非管理系統(tǒng);缺乏跨部門協(xié)作;員工抵觸變革;未能將改善成果標(biāo)準(zhǔn)化和固化。

- 成功關(guān)鍵因素:

- 堅(jiān)定的領(lǐng)導(dǎo)力: 高層必須是精益理念的布道者和實(shí)踐者。

- 全員參與: 精益是所有人的事情,必須激活每一個員工的智慧。

- 客戶價值導(dǎo)向: 所有改進(jìn)活動都必須以提升客戶價值為最終評判標(biāo)準(zhǔn)。

- 長期視角與耐心: 精益轉(zhuǎn)型是一場馬拉松,需要持之以恒的投入。

###

精益工廠的建立與管理,是一場沒有終點(diǎn)的旅程。它從消除浪費(fèi)的技術(shù)工具開始,最終升華為一種追求卓越、尊重人性、持續(xù)學(xué)習(xí)的組織文化和運(yùn)營哲學(xué)。企業(yè)通過這條路徑,不僅能構(gòu)建起高效、靈活、高質(zhì)量的生產(chǎn)系統(tǒng),更能鍛造出在瞬息萬變的市場中持續(xù)生存和發(fā)展的核心能力。開啟精益之旅,就是開啟企業(yè)邁向卓越的持續(xù)改進(jìn)之門。